牛仔涂層面料開發(fā)

牛仔涂層面料開發(fā)

摘要:介紹了聚丙烯酸酯類(PA)和聚氨酯類(PU)涂層劑的應(yīng)用性能和功能涂層劑的類型,例舉了精細(xì)涂層、濕法微孔、透明涂層、涂層加色以及仿皮涂層的配方和工藝流程,總結(jié)了牛仔織物涂層生產(chǎn)的注意點(diǎn)。

關(guān)鍵詞:涂層整理;整理劑;勞動(dòng)布

近年來,牛仔布的創(chuàng)新是新產(chǎn)品開發(fā)的重點(diǎn),新興的涂層牛仔也日益發(fā)展成為一種時(shí)尚。涂層劑在牛仔布整理中的使用,可賦予牛仔布各種不同功能性,如防水、防油、防塵、抗菌、抗紫外線,還可以改變織物的外觀性能,如豐滿的手感、皮膜感強(qiáng)、增加色彩光亮度、水洗后層次感強(qiáng)、花紋清晰,并掩蓋布面上的一些表面疵點(diǎn)等。牛仔布涂層主要有直接涂層、轉(zhuǎn)移涂層和粘合涂層三種工藝,其中直接涂層占主要部分。涂層整理劑和添加劑

1.1涂層整理劑

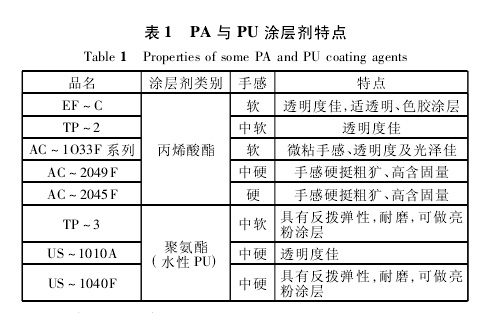

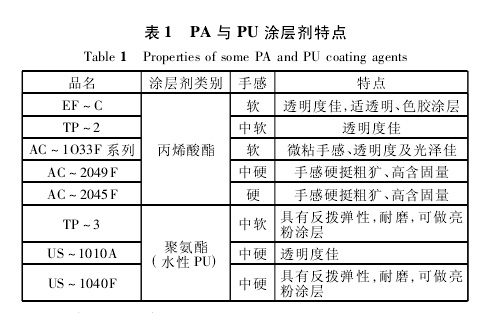

聚丙烯酸酯類(PA)和聚氨酯類(PU)涂層劑是目前常用的涂層劑。PA涂層劑具有黏著力強(qiáng),不易泛黃,透明度高,共容性好和成本較低等優(yōu)點(diǎn),可生產(chǎn)有色涂層產(chǎn)品。其產(chǎn)品耐日光、耐氣候牢度和耐洗性好,但存在織物彈性差、易折皺,表面光潔度差,手感欠佳等缺點(diǎn)。PU涂層劑具有柔軟、彈性好、涂層強(qiáng)度高、耐磨、耐濕、耐低溫和耐干洗等特點(diǎn)。如果在涂層上進(jìn)行微孔加工,織物還能兼?zhèn)浞里L(fēng)、防水和防污性能,且透濕和透氣性好,但其成本較高,耐氣候性差,遇水、熱、堿會(huì)發(fā)生水解等問題。表1列出了PA和PU涂層的主要特點(diǎn)。

涂層添加劑為了進(jìn)一步提高牛仔涂層面料的附加值,如阻燃、防水和抗菌功能,可在涂層劑中添加一些特殊功能的涂層添加劑。

(1)阻燃添加劑主要使用硅氧烷包覆聚磷酸銨協(xié)同阻燃劑、有機(jī)硼系阻燃劑和新型硅系阻燃劑等。

(2)防水添加劑主要采用含氟聚合物,因?yàn)槠渚哂辛己玫姆浪⒎烙吞匦浴?duì)防水拒油要求高的場合采用有機(jī)氟化合物類型的防水拒油劑。

(3)抗菌添加劑主要選用低毒、高效、耐久的抗菌劑。

(4)其它添加劑主要包括防紫外線助劑、抗靜電劑,以及可提高涂層織物牢度和涂層附著性能的交聯(lián)劑等。牛仔布涂層生產(chǎn)實(shí)踐牛仔布涂層要求輕薄,主要采用刮涂工藝。牛仔產(chǎn)品涂層布分為退漿涂層、不退漿涂層和絲光涂層三種方法,加工工藝概況如下:首先根據(jù)各種不同規(guī)格品種要求配制環(huán)保型漿料,調(diào)試涂層厚度和手感(軟、硬),然后將成布、絲光布或退漿坯布(根據(jù)客戶要求)進(jìn)行縫頭,用2~3mm浮動(dòng)刮刀刮涂,進(jìn)烘箱烘干,車速隨品種調(diào)節(jié),一般為30m/min,隨后進(jìn)行整緯防縮。如要做皮膜型涂層需先以PA打底,再軋光和涂PU結(jié)膜,后再進(jìn)行防縮整理[1]。另外,牛仔布經(jīng)紗上漿大多采用變性淀粉、膠水、化學(xué)漿料等,其成分復(fù)雜,上漿率高,而靛藍(lán)染料染色產(chǎn)品水洗色牢度、摩擦色牢度較差,退漿過程中易出現(xiàn)色花、色條及頭尾色差等質(zhì)量問題。實(shí)踐中發(fā)現(xiàn),牛仔面料采用酶冷堆退漿法,效果較好。

2.1精細(xì)涂層工藝以聚丙烯酸酯涂層劑(PA)為例,其涂層工藝如下:

工藝配方/%

聚丙烯酸酯涂層劑乳液TP-275

增稠劑(聚丙烯酸型)3~5

交聯(lián)劑(TMM或改性DMDHEU)0.5~1

消泡劑0~0.3

氨水0.5~0.7

工藝流程和條件半制品(面料不退漿效果好)→防水預(yù)處理(減少涂層漿的芯吸、滲透作用,防止干擾反面)→涂層(涂布量10g/m2左右)→烘干(100~120oC)→焙烘(150~160oC)→輕度軋光→成品

2.2濕法微孔涂層工藝以聚氨酯涂層劑(PU)為例,其涂層工藝如下:

工藝配方/%

聚氨酯涂層劑(TP-3)31

著色涂料3~5

非離子型表面活性劑0.1~0.3

陰離子型表面活性劑0.5~0.7

DMF60~63

水適量

總量100

工藝流程半制品(經(jīng)染色和起毛等加工)→刮涂或浸軋→凝固→水洗→烘干2.3透明膠涂層[2]透明涂層是在牛仔布表面涂上一層透明度佳的水性PA或水性PU,涂層要求有良好的成膜延展性,使牛仔布的原色更具立體感。根據(jù)手感、涂層效果的需求選擇適當(dāng)?shù)耐繉幽z,若需耐洗,可搭配使用交聯(lián)劑。工藝配方/(g·L-1)

PU膠(US-1010A)20~25

交聯(lián)劑3~4

填充劑0~3

滑爽劑3~7

增稠劑適量

水適量

水性涂層工藝流程涂布(面料不退漿、退漿、絲光均可)→烘干(100~120oC)→焙烘(150oC,3mim或170oC,1mim)→成品2.4涂層加色[3]工藝配方/%

PU膠(US-1010A)50

調(diào)色染料(如:藏青,大紅等)12~15

交聯(lián)劑2~5

黏合劑5

水適量

工藝流程燒毛→冷堆退漿→洗水→烘干→絲光→涂層→軋光→定形拉幅(面料絲光后涂層加工效果更好)

2.5仿皮涂層

工藝配方/%

光亮PU膠(US-1010A)50~60

交聯(lián)劑3

黏合劑3~8

水適量

工藝流程同2.4節(jié)。

3涂層生產(chǎn)要點(diǎn)

牛仔面料在涂層整理前,一般都要經(jīng)退漿、縮水、絲光、定形和軋光等處理。前處理質(zhì)量、基布平整度等都會(huì)影響涂布質(zhì)量。

(1)色差如中邊色差,特別是寬幅產(chǎn)品尤為突出。牛仔布加工前已經(jīng)染色加工,以它作為基布,其底色會(huì)對(duì)涂層效果產(chǎn)生一定影響。為防止成品產(chǎn)生色差或中邊色差,必須對(duì)牛仔布先進(jìn)行分色,注明缸號(hào),防止色差過大,按照其分色情況再進(jìn)行涂層加工。此外,生產(chǎn)中要注意控制溫度,高溫處理時(shí)要留意面料顏色的變化。因?yàn)闇囟忍邥?huì)引起靛藍(lán)染料的氣化升華,也會(huì)導(dǎo)致面料色差。

(2)結(jié)皮織物預(yù)熱和烘干時(shí),如果設(shè)備溫度低于水蒸發(fā)的溫度,涂層膜表面就會(huì)結(jié)皮,因此溫度宜略高于水蒸發(fā)溫度。

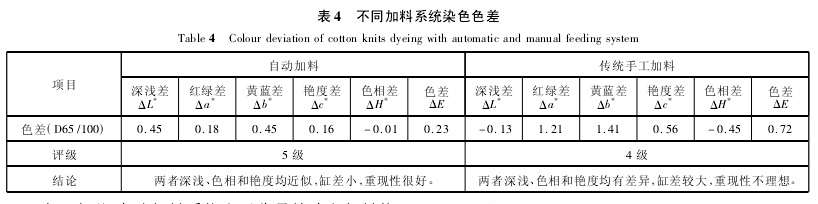

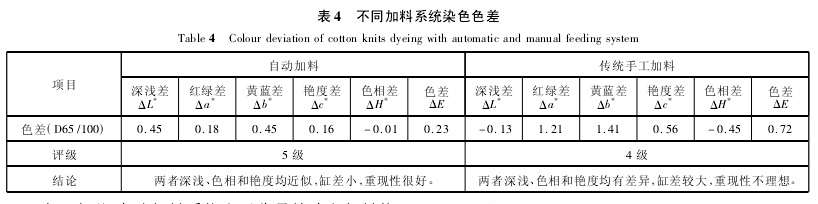

前處理染色工藝流程,分別用兩個(gè)染缸對(duì)棉針織物進(jìn)行染色。染色后,分別測試兩缸的色差,結(jié)果見表4

表4表明,自動(dòng)加料系統(tǒng)由于稱量精確和加料均勻穩(wěn)定,減少了人工稱量誤差,由此避免了由人為操作引起的缸差,使織物具有較高的符樣率,染色重現(xiàn)性比傳統(tǒng)后工加料好,提高了染色一次成功率和產(chǎn)品質(zhì)量。

3.2.2勻染性

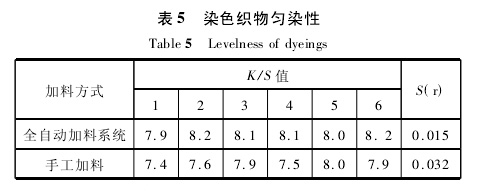

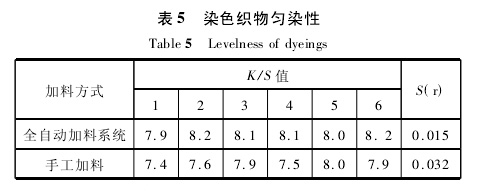

棉針織物分別采用全自動(dòng)加料系統(tǒng)和傳統(tǒng)手工加料方式進(jìn)行染色,測試染色織物的勻染性,結(jié)果見表5

注:取布樣6個(gè)不同位置進(jìn)行勻染性測試。由表6可以看出,采用自動(dòng)加料系統(tǒng)染色的織物,表面勻染性明顯優(yōu)于手工加料。自動(dòng)加料系統(tǒng)化料均勻度更高,能夠進(jìn)行定量循環(huán)加料,精確控制入料流量,從而使染料能夠更均勻地上染織物,染色質(zhì)量得到顯著提高。

結(jié)論

(1)通過試驗(yàn),優(yōu)化了全自動(dòng)加料系統(tǒng)加料次序和加料時(shí)間的參數(shù)。采用該優(yōu)化的加料順序和工藝能夠合理利用時(shí)間,提高管道的利用率和生產(chǎn)效率。

(2)全自動(dòng)加料系統(tǒng)無論是從缸差的控制還是在織物表面的勻染性,都有很大的提高。R82Lznud8b

免責(zé)聲明:

免責(zé)聲明:本站發(fā)布的有些文章部分文字、圖片、音頻、視頻來源于互聯(lián)網(wǎng),并不代表本網(wǎng)站觀點(diǎn),其版權(quán)歸原作者所有。如果您發(fā)現(xiàn)本網(wǎng)轉(zhuǎn)載信息侵害了您的權(quán)益,如有侵權(quán),請(qǐng)聯(lián)系我們,我們會(huì)盡快更改或刪除。